ESCテクノロジーを使用して超硬合金ねじ刃の耐久性を向上

ESC(エッジおよび表面調整)プロセスは、刃先の強化(不動態化)および表面研磨のためのプロセスです。 ESCプロセスにより、工具の刃先強度を高め、表面応力状態を改善し、表面粗さの値を低減し、工具の耐久性を1〜4倍にすることができます。

中国の年間石油掘削と80万トン以上の鋼管消費量の生産、石油鋼管の処理は多数のねじ山(年間10万個)を使用する必要があるため、ESC技術を使用してねじ山付きブレードの品質と耐久性には、大きな経済的メリットがあります。

1. 1スレッドブレードの形状特性この紙は、オイルケーシングの雄ネジに使用される一種の3歯のコームブレードであり、ブレードの材質はYT715超硬合金です。ブレードの各歯の刃先で、A〜qの11の特徴的なポイントが選択されます。ここで、Hポイントはブレードの先端を表し、AポイントとQポイントはルートのエッジを表し、DポイントとLポイントはエッジの側面。高倍率では、ブレードのエッジ(つまり、前面と背面の接合部)は単純な線ではなく、複雑な表面になります。

エッジの鋭さは半径reで示されます。図に示すように、ブレードは鋭い自然なエッジを形成するように機械加工されています。歯の形状のエッジの半径は均一ではありません(re = 0.002〜0.018mm)。

切削工具の信頼性と安定性を向上させるために、ESC技術によるエッジの精密ホーニングは、エッジ強度を高め(reを増やし)、表面粗さの値を減らし(ra

2. ESC技術と振動ホーニング法原理によるESC(エッジおよび表面硬化処理)プロセスは、機械的、化学的、電気化学的、研磨、熱処理、電磁、およびブラシマシンホーニング法、振動などの他の技術的方法に分けることができます研磨ホーニング法、サンドブラスト強化法、高速粒子衝撃法。

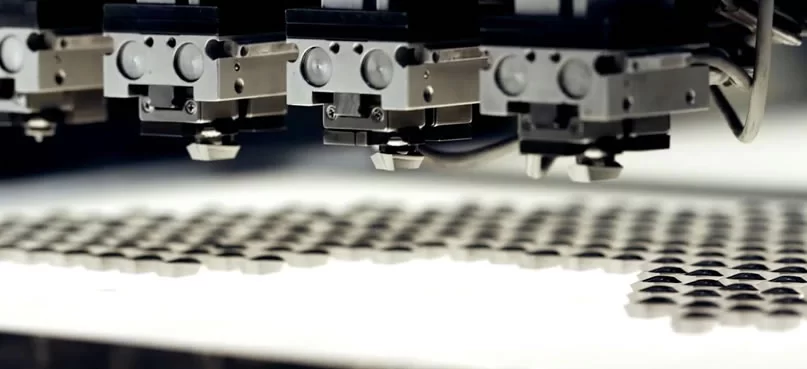

本論文では、振動研磨ホーニング法を用いて、投資とコストの削減を特徴とするねじ刃の刃先表面を強化し、刃面の残留応力を効果的に低減または排除し、耐久性を向上させます。刃。従来の振動ホーニングマシンは、振動機構(モーター、カム、スプリングなど)と作業台、シックまたはアルミナ粒子を使用した研磨剤、作業台のボックス内のブレードと研磨剤、ブレードと研磨剤の摩擦、衝撃で構成されています。エッジパッシベーション。ただし、刃先の半径を均一にすることは難しく、歯先と歯根の半径誤差は0.02〜0.09mmであり、ねじ刃の加工品質や有効寿命に影響を与えます。

この論文では、新しいタイプの機械的振動ホーニング方法を使用して、従来のカムとモーターのメカニズムを新しいタイプの振動モーターに置き換えます。研磨剤はエメリーと炭化ホウ素の混合物であり、ブレードと新しいフィクスチャを使用することで研磨性が向上し、エラーの歯先とエッジ半径が0.01mm以内に制御され、ねじ加工の合格率とブレードの有効寿命が向上します。