采用ESC技术提高硬质合金螺纹刀片的耐用性

ESC(边缘和表面调节)工艺是对切削刃进行增强(钝化)和表面抛光的工艺。通过ESC工艺可以增强刀具刃口强度,改善表面应力状态,降低表面粗糙度值,刀具耐用度提高1~4倍。

我国每年石油钻采钢管消耗量超过80万吨,石油钢管的加工需要使用大量螺纹刀片(十万根/年),因此采用ESC技术来提高螺纹刀片的质量和耐用性具有显着的经济效益。

一、螺纹刀片的形状特点 本文是一种用于石油套管外螺纹的三齿梳齿刀片,刀片材料为YT715硬质合金。在刀片每个齿的切削刃上,选取11个A~q特征点,其中H点代表刀片的尖端,A和Q点代表根部的边缘,D和L点代表边缘的一侧。在高倍镜下,刀刃(即正反两面的交界处)不是一条简单的线,而是一个复杂的面。

边缘的锐度由半径re表示。刀片经过机加工形成锋利的自然刃口,如图所示,齿形刃口半径不均匀(re=0.002~0.018mm)。

为了提高刀具的可靠性和稳定性,采用ESC技术对刃口进行精密珩磨,可以增加刃口强度(增加re),降低表面粗糙度值(ra

2. ESC技术与振动珩磨法ESC(Edge and surface hardening treatment)工艺按原理可分为机械、化学、电化学、磨料、热加工、电磁等技术方法,如刷机珩磨法、振动磨料珩磨法、喷砂强化法、高速粒子轰击法。

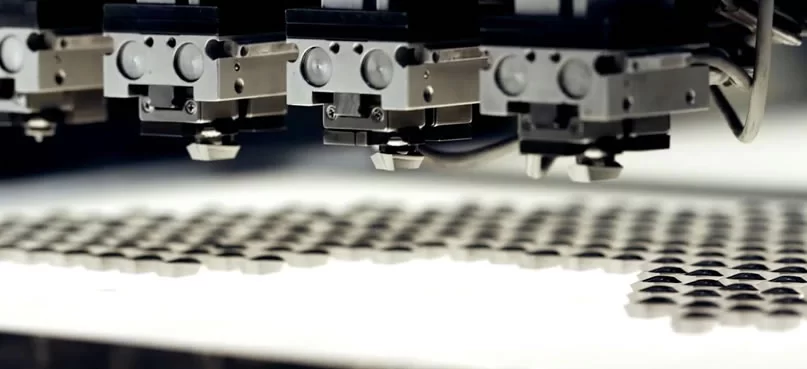

本文采用振动磨料珩磨法对螺纹刀片刃面进行强化,具有投资少、成本低的特点,可有效降低或消除刀片表面的残余应力,从而提高螺纹的耐用性。刀刃。传统的振动珩磨机是由振动机构(电机、凸轮、弹簧等)和工作台组成,磨具采用碳化硅或氧化铝颗粒,刀片和磨具装在工作台上的箱体中,通过刀片与磨具的摩擦、冲击使边缘钝化。但难以保证切削刃半径均匀,齿顶和齿根的半径误差为0.02~0.09mm,影响加工质量和螺纹刀片的有效寿命。

本文采用一种新型的机械振动珩磨方法,用一种新型振动电机代替传统的凸轮和电机机构,磨料为金刚砂和碳化硼的混合物,刀片与刀片之间的相对运动采用新型夹具改进磨料,使齿顶和刃口半径的误差控制在0.01mm以内,从而提高螺纹加工合格率和刀片有效寿命。