採用ESC技術提高硬質合金螺紋刀片的耐用性

ESC(邊緣和表面調節)工藝是對切削刃進行增強(鈍化)和表面拋光的工藝。通過ESC工藝可以增強刀具刃口強度,改善表面應力狀態,降低表面粗糙度值,刀具耐用度提高1~4倍。

我國每年石油鑽採鋼管消耗量超過80萬噸,石油鋼管加工需要使用大量螺紋刀片(十萬根/年),因此採用ESC技術提高螺紋刀片的質量和耐用性具有顯著的經濟效益。

一、螺紋刀片的形狀特點 本文是一種用於石油套管外螺紋的三齒梳齒刀片,刀片材料為YT715硬質合金。在刀片每個齒的切削刃上,選取11個A~q特徵點,其中H點代表刀片的尖端,A和Q點代表根部的邊緣,D和L點代表邊緣的一側。在高倍鏡下,刀刃(即正反兩面的交界處)不是一條簡單的線,而是一個複雜的面。

邊緣的銳度由半徑re表示。刀片經過機加工形成鋒利的自然刃口,如圖所示,齒形刃口半徑不均勻(re=0.002~0.018mm)。

為了提高刀具的可靠性和穩定性,採用ESC技術對刃口進行精密珩磨,可以增加刃口強度(增加re),降低表面粗糙度值(ra

2. ESC技術與振動珩磨法ESC(Edge and surface hardening treatment)工藝按原理可分為機械、化學、電化學、磨料、熱加工、電磁等技術方法,如刷機珩磨法、振動磨料珩磨法、噴砂強化法、高速粒子轟擊法。

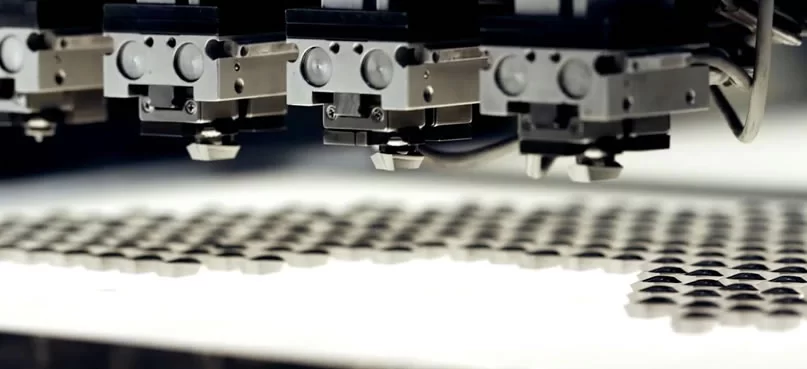

本文采用振動磨料珩磨法對螺紋刀片刃面進行強化,具有投資少、成本低的特點,可有效降低或消除刀片表面的殘餘應力,從而提高螺紋的耐用性。刀刃。傳統的振動珩磨機是由振動機構(電機、凸輪、彈簧等)和工作台組成,磨俱採用碳化矽或氧化鋁顆粒,刀片和磨俱裝在工作台上的箱體中,通過刀片與磨俱的摩擦、衝擊使邊緣鈍化。但難以保證切削刃半徑均勻,齒頂和齒根的半徑誤差為0.02~0.09mm,影響加工質量和螺紋刀片的有效壽命。

本文采用一種新型的機械振動珩磨方法,用一種新型振動電機代替傳統的凸輪和電機機構,磨料為金剛砂和碳化硼的混合物,刀片與刀片之間的相對運動採用新型夾具改進磨料,使齒頂和刃口半徑的誤差控制在0.01mm以內,從而提高螺紋加工合格率和刀片有效壽命。