Stav vývoje technologie obrábění kovů a nástrojů

Stav vývoje technologie obrábění kovů a nástrojů

Od poloviny 20. století se díky plodným úspěchům vědy a techniky, jako je mikroelektronika, informační technologie a věda o materiálech, a zrychlení technického pokroku prosazuje rychlý rozvoj výroby a výrobní technologie. Do konce 20. století bylo dosaženo pozoruhodných výsledků. Pokrok významně přispěl k rozvoji globální ekonomiky a je oslavován jako motor globální ekonomiky.

Shrneme-li tuto historii, přezkoumáme vývoj lidské společnosti, ekonomiky a civilizace, vlády mají nové chápání důležitosti výroby: i dnes, kdy high-tech a vznikající průmyslová odvětví výrazně podpořily ekonomiku, je výroba stále národní ekonomikou. A základ komplexní síly. Věnování pozornosti a urychlení rozvoje zpracovatelského průmyslu se stalo silnou zemí světa, zejména rozvojovou zemí, jako je Čína, která přinesla vzácné příležitosti a nové výzvy pro rozvoj výroby a výrobní technologie.

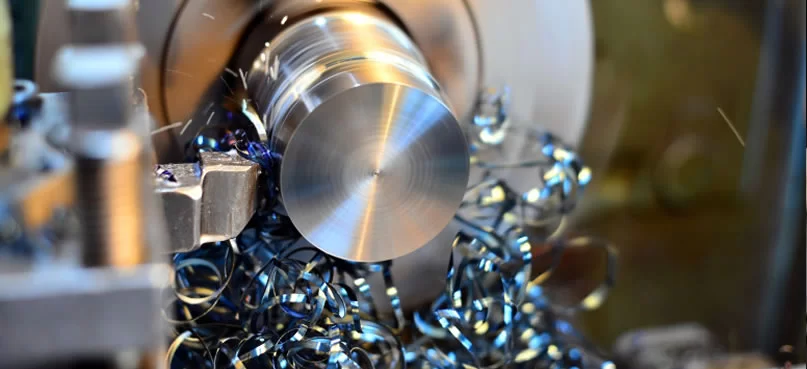

Během tohoto období se také rychle rozvinula technologie řezání kovů, která je základní technologií výrobní technologie, a vstoupila do nové etapy vývoje charakterizované rozvojem vysokorychlostního řezání, vývojem nových řezných procesů a metod zpracování. a zajištění kompletních zpracovatelských technologií. To je založeno na komplexním pokroku a inovaci výrobní technologie, včetně komplexního pokroku CNC obráběcích strojů, řídicích systémů, nástrojových materiálů, technologie povlakování, struktury nástrojů a dalších technologií. Komplexní efekty vyráběné společností podpořily celkový pokrok technologie řezání. Posuňte celkovou úroveň na novou úroveň. Hlavním rysem a technickým znakem této výšky je vysoká řezná rychlost (tabulka 1), označující proces řezání do nové fáze vysokorychlostního řezání.

Vysokorychlostní řezání se až dosud stalo důležitou součástí vyspělé výrobní technologie a významným symbolem, stalo se klíčovou technologií ve zpracovatelském průmyslu, automobilovém průmyslu, leteckém průmyslu, výrobě forem a dalších významných průmyslových odvětvích. V průmyslových zemích se vysokorychlostní řezání stalo praktickou novou technologií. Aktivní vývoj a aplikace nových technologií vysokorychlostního řezání se pro podniky staly důležitým opatřením pro zlepšení efektivity zpracování a kvality produktů, snížení výrobních nákladů, zkrácení dodacích lhůt a zlepšení konkurenceschopnosti. Významné technické a ekonomické přínosy. Proto urychlení vývoje a aplikace pokročilé technologie řezání reprezentované technologií vysokorychlostního řezání se stalo konsensem v různých oblastech výroby a výrobní technologie v různých zemích.

Stav vývoje řezné technologie a nástroje

Za prvé, vytvořila nové technologie, jako je vysokorychlostní řezání, které zlepšilo efektivitu zpracování.

Vysokorychlostní řezání představuje jedinečnou výhodu jako nový proces řezání. Především se výrazně zlepšila účinnost řezání. Vezmeme-li jako příklad pětidílné obrábění motoru automobilu, za posledních zhruba 10 let se efektivita výroby zvýšila asi 1 až 2krát, jako je tomu u čelní frézy PCD pro zpracování hlav válců z hliníkové slitiny. Rychlost frézování dosáhla 4021 m/min a rychlost posuvu je 5670 mm/min, což je dvojnásobná hodnota ve srovnání s výrobní linkou zavedenou v Číně na počátku 90. let. Například CBN čelní fréza pro dokončování válců z šedé litiny má frézovací rychlost 2000 m/min, 10x lepší než tradiční tvrdokovové čelní frézy. Za druhé, vysokorychlostní řezání je takélinky a také ve zpracování litiny a kalících železáren a rozšířily se z oblasti dokončování do oblasti polodokončování, což výrazně zlepšilo účinnost řezání. Hliníková slitina je důležitým materiálem v leteckém a automobilovém průmyslu. Vysoce účinné zpracování hliníkové slitiny je klíčovou technologií v těchto dvou průmyslových odvětvích. V současné době se díky širokému použití různých vysoce výkonných nástrojů vyrobených pomocí PCD výrazně zlepšuje řezná účinnost, nejvyšší. Řezná rychlost dosáhla 7000 m/min. Produkty byly rozšířeny z původních soustružnických nástrojů a čelních fréz na stopkové frézy, vrtáky, výstružníky, tvářecí nástroje atd.; PCD je také jediným účinným nástrojem pro zpracování nekovových materiálů, jako je grafit a syntetické materiály. Lze předpokládat, že s podporou nástrojů CBN a PCD se bude rozmanitost nástrojů dále rozšiřovat a pole použití se bude dále rozšiřovat, což povede k rozvoji obrábění směrem k vysokorychlostnímu a vysoce účinnému obrábění.

Ve vývoji nástrojových materiálů je stále zmiňován vývoj materiálů z rychlořezné oceli. Přestože se prodej nástrojů z rychlořezné oceli a nástrojů ze slinutého karbidu snižuje ročně asi o 5 %, roste vysoce výkonná kobaltová rychlořezná ocel a použití rychlořezné oceli práškové metalurgie. Tyto dvě vysoce výkonné rychlořezné oceli mají dlouhou historii, mají lepší odolnost proti opotřebení, červenou tvrdost a spolehlivost než běžná rychlořezná ocel, zejména výkon rychlořezné oceli práškové metalurgie, ale vzhledem k ceně Vysoká, používaná pro použití v leteckém průmyslu ke zpracování obtížných materiálů. Se snahou o efektivitu řezání a změnou koncepce se tyto vysoce výkonné nástroje z rychlořezné oceli poprvé široce používají v automatických linkách, jako jsou vrtačky, stopkové frézy, závitníky a další univerzální nástroje a frézy na ozubení, protahovače a další sofistikované nástroje. Získali lepší řeznou rychlost a kvalitu obrábění, spolehlivé použití a prodlouženou životnost nástroje. V posledních letech byly výše uvedené nástroje z vysoce výkonné rychlořezné oceli rozšířeny a aplikovány na všeobecné zpracování a staly se konvenčním produktem zahraničních nástrojů z rychlořezné oceli.

Souhrnně lze říci, že při vývoji různých nástrojových materiálů hraje slinutý karbid vedoucí roli, ale výkonnost ostatních nástrojových materiálů se rovněž výrazně zlepšila, čímž se rozšířily jejich příslušné aplikační oblasti a vytvořily se různé nástrojové materiály. Existují jedinečné výhody a rozsah použití, které se vzájemně nahrazují a doplňují celkový vzor. Dá se říci, že komplexní a rychlý vývoj nástrojových materiálů položil základ dnešnímu vysokorychlostnímu a vysoce účinnému obrábění kovů.

Za třetí, povlaky jsou klíčovou technologií pro zlepšení výkonu nástroje.

Technologie povlakování nástroje hraje důležitou roli ve vývoji moderních řezných a řezných nástrojů. Od svého vzniku se velmi rychle rozvíjí, zejména v posledních letech. Chemické povlakování (CVD) je stále hlavním procesem povlakování vyměnitelných břitových destiček. Byly vyvinuty nové procesy, jako je CVD při střední teplotě, silnovrstvý oxid hlinitý a přechodová vrstva. Na základě vylepšení základního materiálu je CVD povlak odolný. Zlepšilo se opotřebení i houževnatost; Pokrok zaznamenaly také CVD diamantové povlaky, které zlepšily povrchovou úpravu povlaku a vstoupily do praktické fáze. V současnosti dosáhl poměr povlakování vyměnitelných břitových destiček ze slinutého karbidu více než 70 %. Během tohoto období byl zvláště patrný pokrok ve fyzikálním povlakování (PVD) a bylo dosaženo významného pokroku ve struktuře pece, procesu a automatickém řízení, a to nejen tepelné odolnosti vhodné pro vysokorychlostní řezání, suché řezání a tvrdé řezání bylo vyvinuto. Lepší nátěry, jako napřUniverzální povlaky Super TiAlN a TiAlCN s lepším celkovým výkonem a DLC, W/C antifrikční povlaky a díky inovaci struktury povlaku vyvinuté nano- a vícevrstvé struktury Zlepšuje tvrdost a houževnatost povlaku. Tabulka 2 ukazuje nejnovější nátěry od švýcarské společnosti PLATIT.

Nový vývoj technologie povlakování PVD nám ukazuje velký potenciál a jedinečné výhody technologie povlakování pro zlepšení výkonu nástroje: nové povlaky lze vyvíjet prostřednictvím řízení parametrů procesu povlakování a nastavením cílových a reakčních plynů. Pro uspokojení potřeb rozmanitosti zpracování je to rychlá a dobrá technologie pro zlepšení a zlepšení výkonu nástroje a má velmi široké uplatnění.

Za čtvrté, inovace struktury nástroje změnila tvář a jedinou funkci tradičních standardních nástrojů.

S rychlým rozvojem zpracovatelského průmyslu kladou klíčová průmyslová odvětví, jako je automobilový průmysl, letecký průmysl a průmysl forem, vyšší požadavky na zpracování řezání a podporují neustálý vývoj vyměnitelných nástrojů. Speciální sada nástrojů vyvinutá pro montážní linku automobilového průmyslu prolomila tradiční praxi dodávek nástrojů na vyžádání a „výrobu zavřených dveří“ a stala se důležitým technologickým faktorem pro inovativní technologii zpracování, která zlepšuje efektivitu zpracování a šetří investice, a hrát novou roli. Obrázek 3 je vysokorychlostní fréza pro nový proces WIDIA pro obrábění klikového hřídele.

Odvětví forem se vyznačuje vysokou účinností, výrobou jednoho kusu, malosériovou výrobou, vysokou tvrdostí materiálů forem, obtížným zpracováním, složitým tvarem, velkým množstvím úběru kovu, krátkou dodací lhůtou a stává se silnou hnací silou pro inovaci vyměnitelných nástrojů. konstrukce, jako jsou Funkční čelní frézy, různé frézy s kulovým koncem, modulární systémy stopkových fréz, vyvrtávací a frézovací frézy, frézy s velkým posuvem atd. Při pohledu zpět na vývoj zpracování řezání od 90. let 20. století je průmysl forem stále rodiště nových vysokorychlostních řezných procesů, tvrdého řezání a suchého řezání.

Aby bylo možné vyhovět potřebám leteckého průmyslu na efektivní zpracování velkých součástí z hliníkové slitiny, byla vyvinuta nová vysokorychlostní čelní fréza z hliníkové slitiny a další nástroje. Obrázek 4 je vysokorychlostní čelní fréza od Sandvik s maximální rychlostí 24 000 ot/min a řeznou rychlostí. Je to 6000 m/min.

Současně se objevily nové struktury pro vyměnitelné břitové destičky, jako jsou vysoce účinné blistrová břitová destička pro soustružení, komplexní frézovací břity s předními rohy, břitové destičky s kulovým čelem a vysokorychlostní břity proti rozbití. Čepele fréz a tak dále.

Se zlepšením funkce pětiosé článkové CNC nástrojové brusky a popularizací její aplikace jsou geometrické parametry standardních univerzálních nástrojů, jako jsou stopkové frézy a vrtáky, více diverzifikovány, což mění starý vzor tradičních standardních nástrojů. a může se přizpůsobit různým zpracovávaným materiálům a podmínkám zpracování, řezný výkon se odpovídajícím způsobem zvýšil. Některé inovativní struktury také vytvářejí nové řezné efekty, jako jsou stopkové frézy s nestejným úhlem šroubovice. Ve srovnání se standardními stopkovými frézami mohou stopkové frézy s nestejným úhlem šroubovice účinně omezit vibrace nástroje, zlepšit povrchovou úpravu obrábění a zvýšit počet nástrojů. Hloubka řezu a rychlost posuvu. Například různé tvrdokovové vrtáky různých typů hrotů vrtáků a různých typů drážek, Obrázek 5 jsou různé vrtáky a různé formy broušení hrotů vrtáků zavedené společností Shanghai Tool Works Co., Ltd. pro přizpůsobení různým materiálům. Vývoj tvrdokovových závitníků a tvrdokovových závitových fréz zlepšuje efektivitu zpracování závitů na úroveň vysokorychlostního řezání. Zejména frézování závitů z tvrdokovufrézy mají nejen vysokou efektivitu zpracování, ale mají také dobrou všestrannost, což může ušetřit náklady na nástroje.

Za páté, rychlý rozvoj podpůrných technologií.

Technologie řezání se postupně vyvíjí spolu s pokrokem technologie řezání. Je nepostradatelnou součástí moderní technologie obrábění a udržuje rychlý vývoj s technologií řezání a nástrojů, a to i mezi držákem nástroje a vřetenem obráběcího stroje. Způsob připojení, upnutí nástroje v držáku nástroje, vyvážení systému nástroje a správa nástroje.

Oboustranná dutá dutá kuželová stopka (HSK) rozhraní obráběcího stroje a nástroje má výhody dobré tuhosti spojení, vysoké přesnosti polohování, krátké doby nakládání a vykládání atd. Propagace technologie se používá stále více a více (obrázek 6 ). Struktura tohoto držáku nástrojů se stala oficiálním mezinárodním standardem a byla přijata mnoha výrobci obráběcích strojů. Představila vysokorychlostní obráběcí centra s rozhraními vřeten HSK a nástrojovými systémy nebo integrované nástroje s nástrojovými držáky HSK. Silná vitalita a vyhlídky na dobré použití tohoto nového typu držáku nástrojů. Současně některé společnosti vyvinuly struktury stopky podobné HSK, jako je stopka Capto společnosti Sandvik a stopka KM společnosti Kennametal. V posledních letech existuje také rozhraní 7:24 pro oboustranný kontakt nebo dokonce tři kontakty, aby vyhovovaly potřebám stávajících obráběcích strojů pro vysokorychlostní obrábění.

Použití vysokorychlostních rotačních nástrojů klade také nové nároky na upínání nástrojů. Vyžaduje vysokou přesnost upnutí, radiální házení

Kromě toho existuje požadavek na vyvážení a bezpečnost pro vysokorychlostní rotační nástroje. V důsledku strukturální asymetrie nebo excentricity způsobené výrobními a montážními chybami dochází k nerovnováze mezi středem otáčení a vysokorychlostním otáčením. Periodická radiální síla působí na ložiskový systém vřetena a dokonce i na další části stroje a ovlivňuje kvalitu obrábění, životnost nástroje a výkon stroje. Za tímto účelem jsou specifikovány povolené nevyváženosti a vysokorychlostní použití vysokorychlostních rotačních nástrojů; výrobci nástrojů vyvinuli řadu nastavitelných vyvažovacích nástrojů nebo rotačních nástrojů a nástrojových systémů pro vysokorychlostní řezání před vložením do vřetena. Vyvažte na dynamickém vyvažovacím stroji, abyste omezili nerovnováhu na určitý rozsah. Aby se snížilo množství nevyváženosti (excentricity) generované po vložení nástroje do vřetena, nová online technologie automatického vyvažování vyrovnává vřeteno, stopku a nástroj jako rotorový systém při provozu.Rychlost.

Při vysokorychlostním řezání je rychlost nástroje vyšší než 10 000 ~ 20 000 ot/min nebo dokonce vyšší. V této době jsou upínací části těla čepele, čepel a čepel vystaveny velké odstředivé síle. Když rychlost otáčení dosáhne určité kritické hodnoty, je to dostačující. Je vytažená čepel, nebo je zlomený upínací šroub nebo dokonce celé tělo. V případě těchto podmínek může zařízení nebo zranění osob vést k nehodám, proto je nutné zabránit technologii vysokorychlostního řezání. Za tímto účelem Německo vyvinulo bezpečnostní specifikaci pro vysokorychlostní rotační nástroje, která má přísné předpisy pro konstrukci, testování, použití a kvalitu vyvážení nástroje. Tato specifikace se stala evropskou normou a mezinárodní normou.

Podle údajů tvoří přímé náklady na nástroj pouze 2 % ~ 4 % výrobních nákladů, zatímco náklady na použití a správu nástroje jsou více než 12 %. Správa vědeckých nástrojů může uživateli ušetřit značné náklady na nástroje a snížit výrobní náklady. Proto se vývoj technologie správy nástrojů a souvisejícího softwaru a hardwaru stal předmětem podnikání výrobců nástrojů a poskytuje uživatelům různé formy služeb správy nástrojů, od jednoduchého řízení logistiky nástrojů až po uzavírání smluv všech podniků s nástroji, včetně nákupu nástrojů, identifikace , skladování, servis na místě, přebroušení nástrojů, zlepšování procesů, vývoj projektů atd. Uživatelské společnosti mohou využívat výhod této specializované sociální služby, udržovat vysokou úroveň zpracování řezání a soustředit se na vývoj základní technologie a dosáhnout dvojnásobné sklizně ekonomické a technologické.

Za šesté, nový obchodní model nástrojářského průmyslu.

S rozvojem technologie řezání prochází nástrojářský průmysl revolucí v ovládacích mechanismech. Tváří v tvář stále novému výrobnímu modelu a novým materiálům obrobků již „nástroje“ nejsou jednoduchými produkty. Po prodeji jsou důležitými procesními faktory pro optimalizaci procesu nebo technologie zpracování na lince. Výrobci nástrojů musí být schopni poskytnout uživatelům kompletní technologii zpracování, která uživatelům pomůže dosáhnout cíle zlepšení efektivity zpracování, kvality produktů a snížení výrobních nákladů, se stalo směrem a obchodním účelem rozvoje podnikání zahraničních výrobců nástrojů. V současnosti výrobci nástrojů posunuli nástrojářský průmysl na vyšší stupeň vývoje prostřednictvím různých forem obchodních služeb, jako je „obsluhování uživatelů“ a „poskytování řešení“. Fakta prokázala, že tato praxe zahraničních výrobců nástrojů přispívá k rozvoji zpracovatelského průmyslu, přináší uživatelům více výhod a uživatelé ji vítají.

Aplikujte pokročilou technologii řezání k urychlení rozvoje čínského zpracovatelského průmyslu

16. národní sjezd Komunistické strany Číny přednesl úkol všestranně vybudovat prosperující společnost a uskutečnit novou industrializaci. Zatroubilo to na pochod Číny od výrobní velmoci k výrobní velmoci. Řezný nástroj jako základní technologie výrobní technologie je základním procesním zařízením. Je na prvním místě v tomto historickém pochodu. Pokročilá technologie řezání a řezné nástroje jsou čínským vývojem v automobilovém průmyslu, leteckém průmyslu, energetickém průmyslu a podpůrných zařízeních. Předpoklady pro výrobu forem. Tváří v tvář tak skvělé příležitosti musíme plně využít pokročilou technologii řezání a řezné nástroje, abychom sloužili čínskému zpracovatelskému průmyslu.

Za tímto účelem čínský nástrojářský průmysl urychluje svou integraci se světovým nástrojářským průmyslem, zavádí pokročilá procesní zařízení a technologie prostřednictvím technologické transformace a vyvíjí a vyrábí prvotřídní nástrojové produkty. Čínský nástrojový průmysldva předvoji - Zhuzhou Cemented Carbide Group a Shanghai Tool Factory Co., Ltd. se ujali vedení při provádění technologické transformace s vysokým výchozím bodem a velkými investicemi, díky čemuž se technologie výroby vyměnitelných břitových destiček a monolitních karbidových nástrojů v Číně uzavřela. Pokročilá úroveň světa. Zahraniční nástrojářské společnosti zároveň čelí rychlému rozvoji čínského zpracovatelského průmyslu a vyhlídkám na rychlý rozvoj, zrychlení tempa lokalizované výroby nebo služeb v Číně, aby se snížily výrobní náklady, zlepšily se možnosti služeb a zkrátil se náskok. časy. Vstup zahraničních nástrojařských firem na čínský trh nám prý poskytuje velmi příznivé podmínky pro uplatnění pokročilých nástrojů k transformaci tradiční výroby. Musíme využít této příznivé příležitosti a aktivně přijmout pokročilé řezné nástroje, abychom čelili výzvám ekonomické globalizace, abychom zlepšili technologii zpracování a konkurenční sílu podniků.

Když podniky urychlují aplikaci pokročilé technologie řezání, situace každého podniku je odlišná a konkrétní postupy se liší, ale jako společný nápad lze použít následující body:

Nástroje vyrobené z vysoce výkonných nástrojových materiálů, včetně nástrojů ze slinutého karbidu, keramických nástrojů z nitridu křemíku, nástrojů CBN a PCD, vysoce výkonných nástrojů z rychlořezné oceli atd., jeden druh úvodu pro konkrétní situaci výroby, krok za krokem Zatlačte, získáte dobré výsledky; v současné době mohou tyto nástroje částečně dodávat i domácí výrobci nářadí.

Velmi používejte potažené nástroje. Podíl potažených nožů v Číně je velmi nízký a je zde velký prostor pro propagaci. K dosažení požadovaných výsledků by měla být vybrána vhodná třída nátěru podle podmínek zpracování a potřeb.

Silně se využívá použití indexovatelných nástrojů. Indexovatelné nástroje jsou v Číně propagovány již mnoho let, ale pokrok nebyl z různých důvodů dostatečně rychlý.

Vývoj není vyvážený. Během tohoto období však technologie indexovatelných nástrojů udělala nový pokrok, rozmanitost se rychle zvýšila a vyvinula se účinnějším a použitelnějším směrem. Byly vyvinuty frézy se zakřivenými hranami, soustružnické břitové destičky se stíracími břity a pro všeobecné použití. Výrobky s dobrými kruhovými čepelemi a osmihrannými čepelemi mají velký potenciál pro použití. Aktivní podpora indexovatelných nástrojů by se měla stát důležitým projektem technologické transformace podniků. Obrázek 7 je fréza se zakřivenými břity vyvinutá společností Hunan Diamond Cutting Tool Co., Ltd.

U velkých výrobních linek se musíme učit ze zahraničních zkušeností, vyvíjet nové procesy a speciální nástroje, zlepšovat efektivitu a snižovat náklady nebo vyvíjet kombinované procesy koncentrace nástrojů pro zlepšení efektivity a snížení investic. Taková práce musí být spojena s výrobci obráběcích strojů a výrobci nástrojů, aby bylo dosaženo výsledků. To je vyspělá praxe v průmyslových zemích.

Pro společnosti s jednodílnou malosériovou výrobou by měly být použity účinné nové nástroje, jako jsou vrtáky s vnitřním chlazením a čelní čelní frézy. Za druhé lze použít multifunkční univerzální frézy, které mohou zkrátit dobu výměny nástroje. Je také nutné prolomit tradiční procesní limity vrtání, frézování, broušení atd. a dosáhnout nových zpracovatelských efektů prostřednictvím procesu frézování, vrtání, frézování, frézování, frézování a broušení. Kromě toho posílit správu nástrojů, snížit zásoby a snížit náklady na nástroje.

Při přijímání pokročilých řezných nástrojů a nových technologií se podniky musí spoléhat na technickou sílu výrobců a distributorů nástrojů, aby následovaly cestu socializace. V současné situaci nových materiálů obrobků, nástrojových materiálů a jakostí povlaků jsou jich tisícetypů nástrojů. Pouze s pomocí jejich profesionálů můžete vybrat ten správný nástroj a dosáhnout požadovaného cíle. To je i současná zahraniční výroba nástrojů. Obchodní filozofie „dodávky systému“ a „poskytování řešení“ aktivně prosazovaná společností. Za druhé, je nutné prolomit nesprávnou koncepci nákladů na nástroj – myslet si, že dobrý nástroj je příliš drahý na to, aby se dal utratit. Právě tento pohled dlouhodobě ovlivňuje pokrok technologie řezání v Číně a rozvoj národního nástrojářského průmyslu. Nástroj je „drahý“ a představuje pouze 2 % ~ 4 % výrobních nákladů (méně než 2 % ve většině podniků v Číně). Pouze použitím „drahého“ nože lze výrazně snížit účinnost a výrazně snížit náklady na jeden kus. Přínosy podniku nakonec dosáhnou efektu nižších investic a většího výkonu. Prostřednictvím konkrétních příkladů zpracování lze dokázat, že cena nástroje není vyšší než cena každého produktu.

A konečně doufám, že díky úsilí všech bude technologie řezání této jednotky dána dohromady tak, aby přispěla k pokroku čínské výroby a výrobních technologií.